Hydrodynamische koppelingen: een uitgebreide gids voor correct gebruik en industriële toepassingen

2025-06-04 09:20Hydrodynamische koppelingen: een uitgebreide gids voor correct gebruik en industriële toepassingen

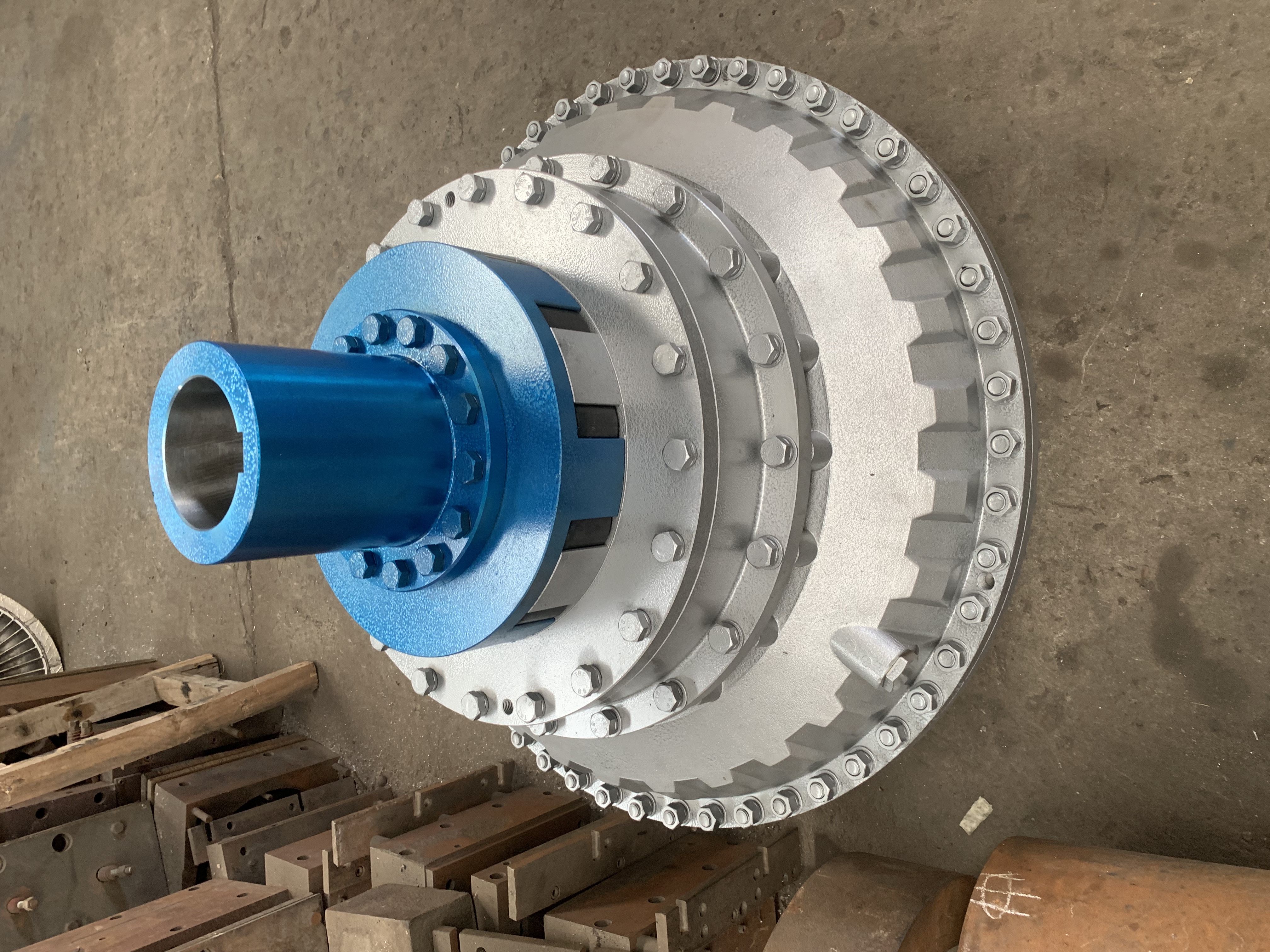

Naarmate industriële machines zich verder ontwikkelen, blijven hydrodynamische koppelingen een hoeksteen van efficiënte krachtoverbrengingssystemen. Deze componenten, ook wel vloeistofkoppelingen genoemd, overbruggen de kloof tussen primaire en aangedreven apparatuur en bieden ongeëvenaarde voordelen op het gebied van lastbeheer, trillingsdemping en systeembescherming. Dit artikel gaat dieper in op de kritische methodologieën voor het gebruik van hydrodynamische koppelingen in diverse sectoren, ondersteund door technische inzichten van toonaangevende fabrikanten en onderhoudsexperts.

I. Grondbeginselen van hydrodynamische koppelingen

Hydrodynamische koppelingen werken volgens het principe van vloeistofdynamica en brengen koppel over via de kinetische energie van een werkvloeistof – meestal oplossingen op basis van olie of water. De kerncomponenten omvatten:

Pomp wiel: Verbonden met de ingaande as, versnelt de vloeistof.

Turbinewiel: Ontvangt energie van de vloeistof en drijft de uitgaande as aan.

Shell: Dicht de constructie af en zorgt voor een gecontroleerde warmteafvoer.

In tegenstelling tot starre koppelingen elimineren hydrodynamische koppelingen direct metaal-op-metaalcontact, waardoor ze ideaal zijn voor toepassingen die een soepele start en overbelastingsbeveiliging vereisen. Recente innovaties, zoals de niet-destructieve demontagegereedschappen die zijn ontwikkeld voor mijnbouwapparatuur (zoals gerapporteerd door marktleiders in 2025), hebben de stilstand voor onderhoud met 600% verminderd, wat hun toenemende belang in de zware industrie onderstreept.

II. Operationele best practices

1. Vloeistofselectie- en laadprocedures

De prestaties van hydrodynamische koppelingen zijn afhankelijk van een goed vloeistofbeheer:

Vloeistoftypen:

Minerale oliën (bijv. ISO VG 32) voor algemeen industrieel gebruik.

Synthetische vloeistoffen voor omgevingen met hoge temperaturen (bijv. gieterijen).

Water-glycolmengsels in explosiegevoelige gebieden, zoals kolenmijnen.

Oplaadprotocol:

Maak het oliereservoir grondig schoon om verontreiniging te voorkomen.

Vul de koppeling voor 40-80% van de capaciteit, afhankelijk van de koppelvereisten. Te veel vullen verhoogt het startkoppel, maar loopt het risico op oververhitting.

Zorg bij systemen met meerdere motoren (bijvoorbeeld transportbanden) dat de vloeistofvolumes in alle koppelingen gelijk zijn, zodat de lastverdeling gelijkmatig is.

2. Uitlijning en installatie

Precieze uitlijning is niet onderhandelbaar:

Zorg ervoor dat de asafwijking bij elastomeergekoppelde systemen kleiner is dan 0,3 mm.

Gebruik laseruitlijningsgereedschappen om een nauwkeurigheid van ≤0,1 mm te bereiken in kritische toepassingen zoals turbinegeneratoren.

Vermijd hameren tijdens de installatie; speciale extractiebouten zorgen ervoor dat de afdichting intact blijft.

3. Opstarten en laadbeheer

Verhoog geleidelijk de snelheid zodat de vloeistof kan circuleren.

Controleer de stroomopname tijdens het opstarten van de motor; afwijkingen van >5% tussen parallelle aandrijvingen duiden op een ongelijkmatige vloeistoflading.

Beperk opeenvolgende herstarts: ≤5 pogingen bij nullastcondities, ≤3 bij belasting, met afkoelintervallen van 2 minuten.

III. Onderhoudsstrategieën voor topprestaties

1. Routinematige inspecties

Dagelijks:

Controleer op olielekken bij de afdichtingen en pakkingen.

Maak de buitenoppervlakken schoon om warmteophoping te voorkomen.

Maandelijks:

Controleer de vloeistofniveaus met behulp van gemarkeerde inspectiepoorten.

Test de viscositeit van vloeistoffen en de verontreiniging met draagbare analyseapparatuur.

2. Revisiecycli

Vervang de afdichtingen na elke 3000 bedrijfsuren of wanneer de lekkage meer dan 5 ml/dag bedraagt.

Vervang jaarlijks alle vloeistoffen volledig, waarbij u prioriteit geeft aan systemen in stoffige omgevingen.

Voor apparatuur in de mijnbouw kunt u voorspellend onderhoud toepassen met behulp van trillingssensoren, zodat onbalans in de waaier vroegtijdig wordt gedetecteerd.

3. Temperatuurregeling

Bedrijfstemperatuurbereik: -20 °C tot +90 °C. Installeer hulpkoelers bij omgevingstemperaturen boven 35 °C.

Gebruik koppelingen nooit bij een vloeistoftemperatuur hoger dan 110°C. Dit tast de afdichtingen aan en vermindert de diëlektrische sterkte.

IV. Sectorspecifieke toepassingen

1. Mijnbouw en materiaalbehandeling

Hydrodynamische koppelingen domineren de aandrijvingen van transportbanden en brekers vanwege hun vermogen om:

Absorberen van schokbelastingen door onregelmatige materiaalaanvoer.

Voorkom dat de motor doorbrandt bij vastgelopen vloeistoffen.

Casestudy: Een ijzerertsmijn in West-Australië wist het aantal defecten aan riemaandrijvingen met 42% te verminderen door te standaardiseren op hydrodynamische koppelingen met geautomatiseerde vloeistofbewaking.

2. Automobiel & Transport

Hoewel hydrodynamische koppelingen in moderne voertuigen grotendeels zijn vervangen door elektronische koppelingen, blinken ze nog steeds uit in:

Robuuste transmissies voor mijnbouwvrachtwagens.

Aandrijfsystemen in schepen, waar ze de torsietrillingen van motoren dempen.

3. HVAC- en pompsystemen

Watergekoelde chillers: koppelingen isoleren trillingen van de compressor, waardoor het geluid wordt teruggebracht tot <65 dB(A).

Brandpompen: zorgen voor een soepele inschakeling tijdens noodstarts.

V. Opkomende trends en innovaties

De markt voor hydrodynamische koppelingen ondergaat ingrijpende ontwikkelingen:

Slimme koppelingen: IoT-compatibele eenheden die realtime gegevens over de gezondheid van vloeistoffen en koppelrendement verzenden.

Milieuvriendelijke vloeistoffen: biologisch afbreekbare oliën die voldoen aan de ISO 15380-normen en de hoeveelheid gevaarlijk afval met 70% verminderen.

Additieve productie: 3D-geprinte titaniumwaaiers verminderen het gewicht met 40%, terwijl de sterkte behouden blijft.

Conclusie

Het beheersen van hydrodynamische koppelingen vereist een combinatie van mechanische kennis en gedisciplineerd onderhoud. Door gestandaardiseerde laadprotocollen te volgen, voorspellend onderhoud te implementeren en nieuwe technologieën te benutten, kunnen industrieën tientallen jaren betrouwbare service ontsluiten met deze veelzijdige krachtoverbrengingssystemen. Naarmate de sector evolueert, blijft continue scholing over de ontwikkelingen op het gebied van hydrodynamische koppelingen essentieel voor operationele excellentie.