Analyse van hydrodynamische koppelingen versus permanente magnetische koppelingen in industriële toepassingen

2025-09-22 10:15Analyse van hydrodynamische koppelingen versus permanente magnetische koppelingen in industriële toepassingen

22 september 2025

Invoering

Op het gebied van industriële krachtoverbrengingssystemen vertegenwoordigen hydrodynamische koppelingen en permanente magnetische koppelingen (PMC's) twee verschillende technologieën met unieke voordelen en beperkingen. Omdat industrieën prioriteit geven aan energie-efficiëntie, onderhoudskosten en operationele betrouwbaarheid, wordt inzicht in de relatieve voordelen van deze systemen cruciaal. Dit artikel gaat dieper in op de technische, economische en milieuaspecten van beide technologieën om ingenieurs en belanghebbenden te helpen bij hun besluitvorming.

1. Werkprincipes

Hydrodynamische koppelingen: Deze apparaten brengen koppel over via een vloeibaar medium, meestal olie, met behulp van de kinetische energie die wordt gegenereerd tussen een waaier (invoer) en een geleider (uitvoer). De viscositeit van de vloeistof zorgt voor een soepele krachtoverbrenging en ingebouwde overbelastingsbeveiliging.

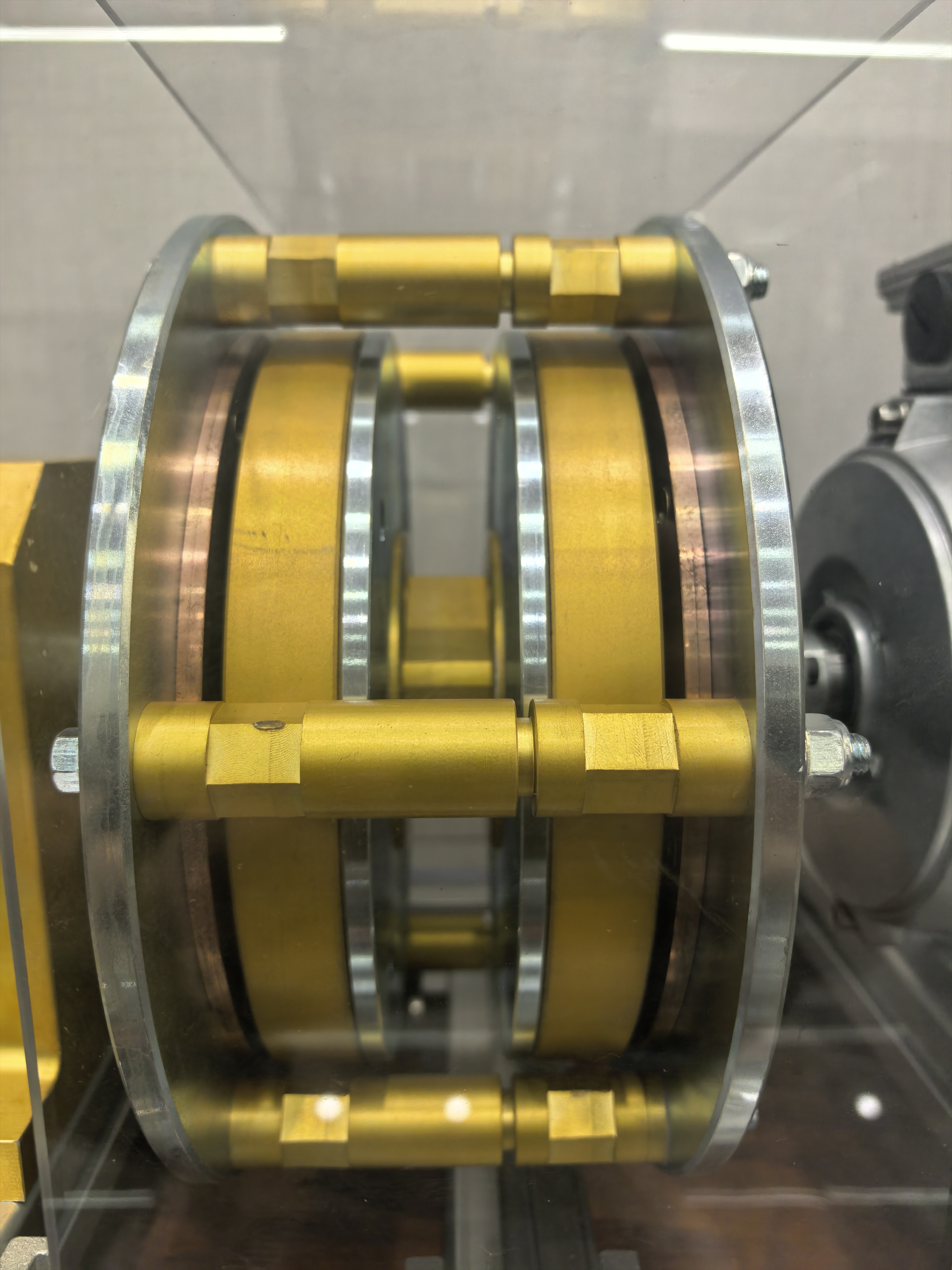

Permanente magnetische koppelingen: PMC's gebruiken magnetische velden om koppel over te brengen zonder fysiek contact. Een roterende buitenmagneet induceert beweging in een binnenmagneeteenheid, gescheiden door een luchtspleet, waardoor er geen mechanische slijtage optreedt.

2. Voordelen en nadelen

Hydrodynamische koppelingen:

Voordelen:

Trillingsdemping en schokabsorptie door vloeistofdynamica.

Tolerantie voor verkeerde uitlijning en overbelasting.

Nadelen:

Energieverlies door vloeistofwrijving (rendement: 85–92%).

Hoge onderhoudskosten voor het vervangen van vloeistoffen en het voorkomen van lekkages.

Permanente magnetische koppelingen:

Voordelen:

Vrijwel geen slijtage (rendement: 95–98%) en minimaal onderhoud.

Geen risico op vloeistofverontreiniging, ideaal voor gevaarlijke omgevingen.

Nadelen:

Hogere initiële investering vanwege zeldzame-aardemagneten.

Gevoeligheid voor extreme temperaturen en magnetische interferentie.

3. Toepassingsscenario's

Hydrodynamische koppelingen: Dominant in zware industrieën zoals mijnbouw en staalproductie, waar abrupte veranderingen in de belasting een robuuste demping vereisen.

Permanente magnetische koppelingen: Deze worden vooral gebruikt in chemische verwerking, farmaceutische toepassingen en systemen voor hernieuwbare energie, waar netheid en precisie van het grootste belang zijn.

4. Milieu- en economische impact

Hydrodynamische systemen: Hoewel ze in eerste instantie kosteneffectief zijn, ontstaan er op de lange termijn kosten door de afvoer van vloeistoffen en energieverspilling. De CO2-voetafdruk is in levenscyclusanalyses 20-30% hoger dan die van PMC's.

PMC's: Ondanks de hogere initiële kosten, beperken PMC's de uitvaltijd en het energieverbruik, waardoor ze in omgevingen met een hoge bezettingsgraad binnen 3 tot 5 jaar worden terugverdiend.

5. Toekomstige trends

Vooruitgang in magnetische materialen (bijvoorbeeld hogetemperatuursupergeleiders) en slimme algoritmen voor vloeistofdynamica verkleinen de kloof tussen deze technologieën. Hybride systemen die vloeistofdemping combineren met magnetische efficiëntie zijn in ontwikkeling en beloven revolutionaire voordelen voor Industrie 5.0.

Conclusie

Hydrodynamische koppelingen blijven onmisbaar voor toepassingen met een hoog koppel en variabele belasting, terwijl permanente magnetische koppelingen uitblinken in precisiegedreven, onderhoudsarme omgevingen. De keuze hangt af van de balans tussen operationele eisen, levenscycluskosten en duurzaamheidsdoelstellingen. Naarmate innovatie versnelt, zullen beide technologieën zich blijven ontwikkelen en de paradigma's van industriële krachtoverbrenging veranderen.