Industriële verschuiving: vergelijking van op olie en water gebaseerde vloeistofkoppelingen in moderne machines

2025-10-22 08:57Ondertitel: Efficiëntie, veiligheid en milieu-afwegingen bepalen de materiaalkeuze in hydraulische koppelingssystemen

Invoering

In de industriële machinebouw vormen vloeistofkoppelingen (ook wel hydraulische koppelingen genoemd) cruciale componenten voor de krachtoverbrenging tussen motoren en werkapparatuur. Deze apparaten, die afhankelijk zijn van olie of water als werkmedium, hebben geleid tot discussies onder ingenieurs over efficiëntie, veiligheid en milieu-impact. Nu industrieën duurzaamheid en kosteneffectiviteit hoog in het vaandel hebben staan, wordt het essentieel om de verschillen tussen vloeistofkoppelingssystemen op olie- en waterbasis te begrijpen. Dit artikel onderzoekt de structurele verschillen, operationele voordelen en beperkingen ervan, gebaseerd op technische inzichten van experts op het gebied van hydraulische transmissie.

1. Fundamenteel werkprincipe van vloeistofkoppelingen

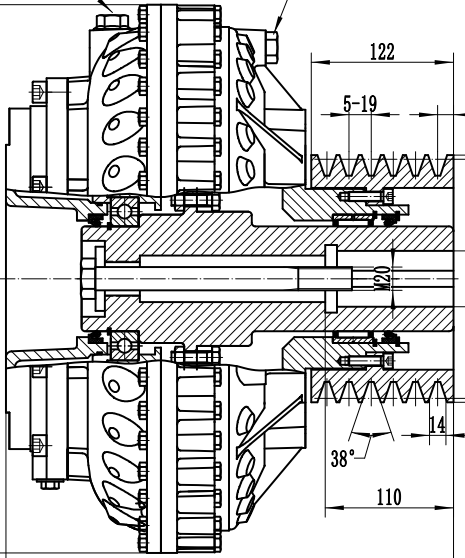

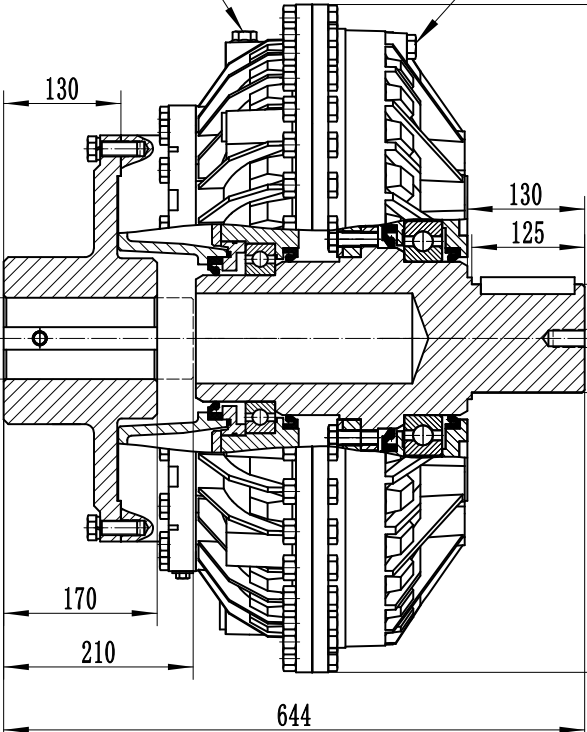

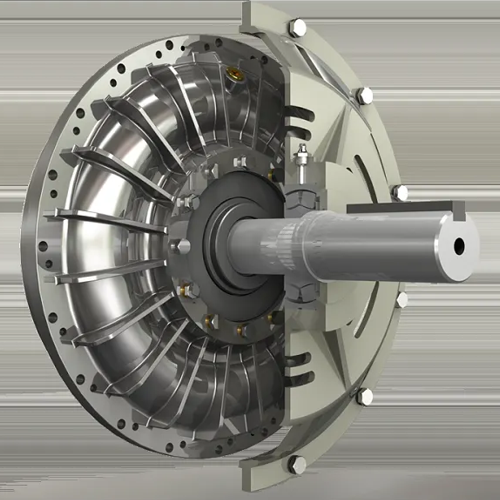

Een vloeistofkoppeling is een niet-stijf hydraulisch apparaat dat koppel overdraagt via kinetische energie die wordt overgedragen via vloeistofmomentum-2-5. De kerncomponenten omvatten:

Pomp wiel: Verbonden met de ingaande as (bijvoorbeeld van een motor) en zet mechanische energie om in kinetische energie van vloeistof.

Turbinewiel: verbonden met de uitgaande as, zet vloeistofenergie om in mechanische beweging.

Afgesloten kamer: Bevat het werkmedium (olie of water) en zorgt voor een circulaire vloeistofstroom tussen de wielen-5.

Het proces werkt op basis van centrifugale kracht: terwijl de pomp draait, versnelt de vloeistof naar buiten, raakt de turbinebladen en drijft de uitgaande as aan. Dit ontwerp maakt soepele starts, overbelastingsbeveiliging en trillingsdemping mogelijk. De keuze van het medium heeft echter een drastische invloed op de prestaties.

2. Op olie gebaseerde vloeistofkoppelingen: betrouwbaarheid en brede acceptatie

Hydraulische koppelingen op oliebasis worden veel gebruikt in sectoren zoals mijnbouw, metaalbewerking en zware machines vanwege hun smerende eigenschappen en stabiliteit. Belangrijkste kenmerken zijn:

Hoge efficiëntie: onder optimale omstandigheden bedraagt de transmissie-efficiëntie 96–98%-4.

Thermisch beheer: Het hoge kookpunt van olie minimaliseert het risico op verdamping en zorgt ervoor dat er minder druk ontstaat.

Duurzaamheid: Olie smeert interne onderdelen en minimaliseert slijtage van lagers en afdichtingen-1.

Op olie gebaseerde systemen kennen echter ook uitdagingen:

Risico op ontvlambaarheid: In omgevingen met hoge temperaturen kan olie een brandgevaar vormen.

Milieuvervuiling: Lekkages verontreinigen de bodem en het water, waardoor deze ongeschikt worden voor de voedingsmiddelen-, farmaceutische of textielindustrie-1-8.

Kosten: Minerale oliën moeten regelmatig vervangen en afgevoerd worden als afval.

3. Vloeistofkoppelingen op waterbasis: milieuvriendelijk maar technisch complex

Vloeistofkoppelingen op waterbasis maken gebruik van de overvloed en niet-toxiciteit van water, waardoor ze ideaal zijn voor milieugevoelige toepassingen. Volgens industriële studies-1-8:

Krachtoverbrenging: Dankzij de dichtheid van water is een 1,15x hogere krachtoverbrenging mogelijk dan olie.

Duurzaamheid: Water is niet vervuilend en kosteneffectief, wat aansluit bij de doelstellingen voor groene productie.

Toepassingen in de industrie: Veelgebruikt in de kolenmijnbouw, voedselverwerking en chemische fabrieken waar olieverontreiniging onaanvaardbaar is-1.

Ondanks de voordelen hebben watergebaseerde systemen ook een aantal belangrijke nadelen:

Risico's op drukexplosies: Water verdampt bij hoge temperaturen, waardoor stoomdruk opbouwt. Zonder overdrukmechanismen zoals explosieve pluggen en smeltbare legeringen kunnen catastrofale storingen optreden.

Corrosie en afdichtingsfalen: Waterdamp dringt door in lagers, versnelt roestvorming en verkort de levensduur. Interne componenten vereisen anticorrosiecoatings, wat de productiekosten verhoogt -8.

Structurele eisen: Behuizingen moeten bestand zijn tegen een druk tot 3,4 MPa, wat het materiaalgebruik en de complexiteit van de productie verhoogt-1.

Lagere betrouwbaarheid: de gemiddelde tijd tussen storingen (MTBF) bedraagt onder zware omstandigheden vaak minder dan 2.000 uur-1.

4. Belangrijke vergelijking: olie versus water als werkmedium

Aspect Oliegebaseerde vloeistofkoppeling Watergebaseerde vloeistofkoppeling

Rendement 96–98% rendement-4 Iets lager door verdamping

Veiligheid Stabiel maar brandbaar Explosierisico's; vereist dubbele veiligheidsventielen-1

Milieu-impact Vervuilend; niet geschikt voor schone industrieën Milieuvriendelijk; ideaal voor gereguleerde sectoren-8

Kosten Gemiddelde initiële investering Hogere onderhouds- en corrosiepreventie-1

Levensduur langer door betere smering Korter onder vochtige/hoge temperatuuromstandigheden-8

5. Branchetrends en toekomstperspectieven

De markt voor hydraulische koppelingen evolueert naar hybride oplossingen. Terwijl oliegebaseerde systemen nog steeds gangbaar zijn in de zware industrie, winnen watergebaseerde vloeistofkoppelingen aan populariteit in milieubewuste sectoren. Innovaties omvatten:

Geavanceerde afdichtingen: Nanomateriaalcoatings om lekkage van waterdamp te voorkomen.

Slimme bewaking: sensoren die drukpieken detecteren en koelsystemen automatisch activeren-3.

Bio-Oils: afbreekbare oliën die de kloof tussen veiligheid en duurzaamheid dichten.

Deskundigen merken echter op dat vloeistofkoppelingssystemen concurrentie ondervinden van magnetische aandrijvingen en directe aandrijftechnologieën in toepassingen met een laag vermogen.

aties-3-6.

6. Conclusie

De keuze tussen olie- en watergebaseerde vloeistofkoppelingen hangt af van specifieke operationele behoeften. Olie biedt betrouwbaarheid en efficiëntie in zware omstandigheden, terwijl water prioriteit geeft aan milieuveiligheid, ondanks technische compromissen. Naarmate industrieën streven naar groenere praktijken, zullen ontwikkelingen in materiaalkunde en automatisering de volgende generatie hydraulische koppelingssystemen vormgeven. Ingenieurs moeten afwegingen maken op het gebied van krachtoverbrenging, veiligheid en totale kosten om de prestaties in diverse toepassingen te optimaliseren.